Fluid-Struktur-Interaktion beim Tiefziehen von Faser-Metall-Laminaten mit niedrigviskoser Matrix

Autor*in: Moritz Kruse

ISBN: 978-3-69030-109-1

Dissertation, Leuphana Universität Lüneburg, 2025

Herausgeber*in der Reihe: Prof. Dr.-Ing. Noomane Ben Khalifa

Band-Nr.: IPTS 04/2025

Umfang: 168 Seiten, 72 Abbildungen

Schlagworte: Faser-Metall-Laminate, Tiefziehen, Fluid-Struktur-Interaktion, Thermoplaste, In-Situ-Hybridisierung, Werkstoffverbunde, Umformbarkeit

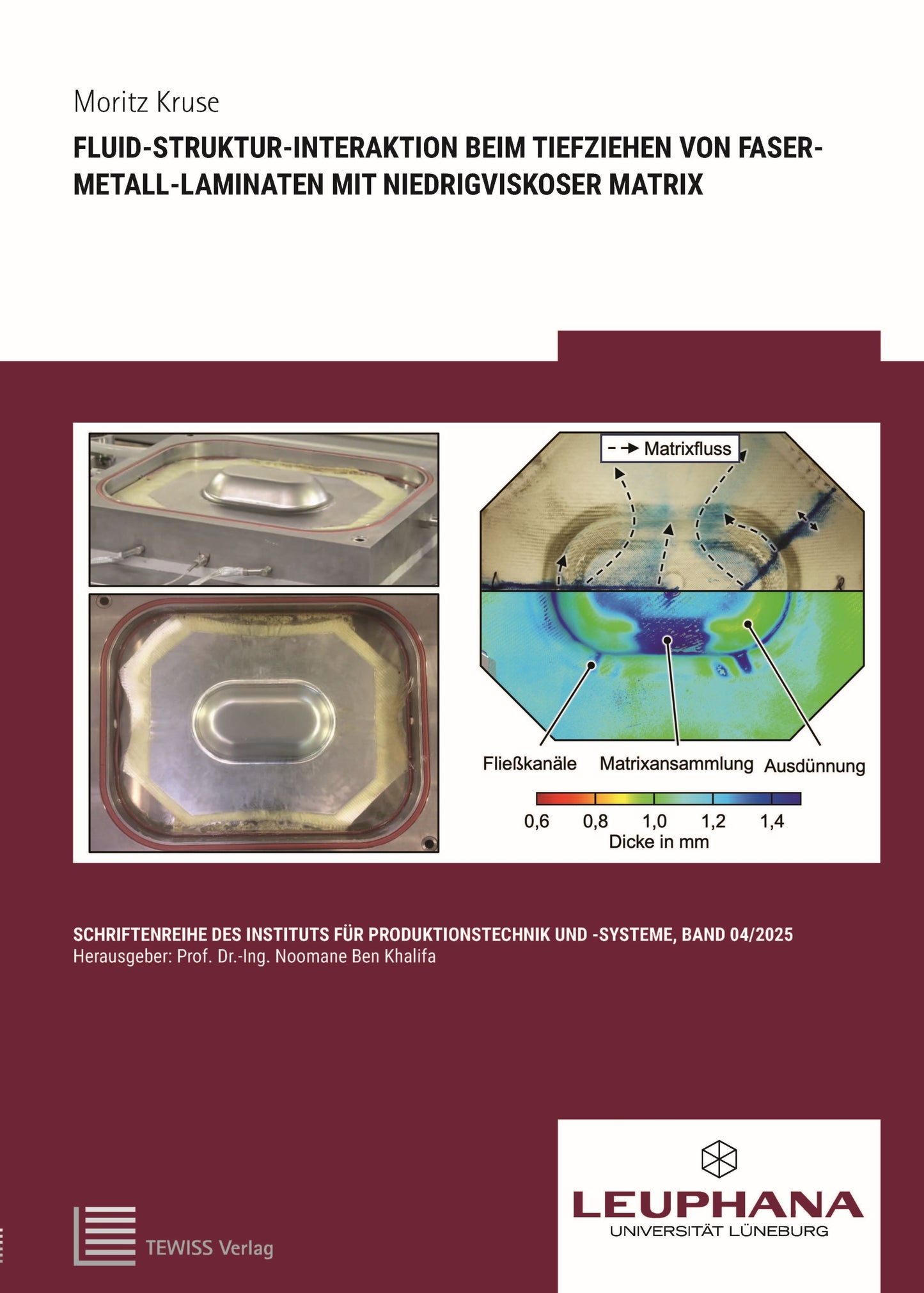

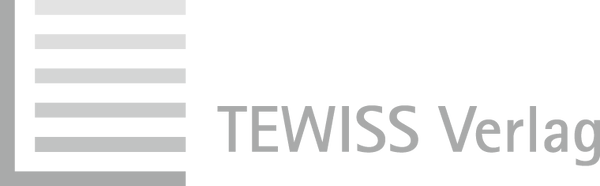

Kurzfassung: Faser-Metall-Laminate vereinen die Vorteile von Metallen und Faser-Kunststoff-Verbunden in einem Werkstoff mit hoher spezifischer Festigkeit sowie guten Ermüdungseigenschaften und hoher Schlagfestigkeit. Ihre Herstellung ist jedoch komplex und erfordert oft mehrere Füge- und Umformschritte. Zudem treten bei der Umformung häufig Risse, Falten und Matrixansammlungen auf. Der In-Situ-Hybridisierungsprozess kombiniert einen Tiefziehprozess mit einem Harzinjektions- oder Nasspressverfahren. Dadurch ist die Herstellung dreidimensionaler Bauteile in einem Prozessschritt möglich, da die Verwendung einer niedrigviskosen Matrix Defekte und Fluid-Struktur-Interaktion reduziert. Allerdings weist die Faser-Kunststoff-Verbundschicht bislang eine unzureichende Maßhaltigkeit und Infiltrationsqualität auf. Deren Verbesserung erfordert ein detailliertes Verständnis der komplexen Fluid-Struktur-Interaktion im Herstellungsprozess. Dazu wird ein Versuchsstand zur Untersuchung der richtungs- und geometrieabhängigen Gewebepermeabilität während der Umformung im Faser-Metall-Verbund entwickelt. An den Biegekanten kommt es aufgrund der der Blechsteifigkeit zu einer starken Kompaktierung und Verringerung der Permeabilität während der Umformung. Eine Formfülluntersuchung überträgt diese Erkenntnisse auf die Bauteilherstellung und verdeutlicht die starke Fluid-Struktur-Interaktion. Hieraus werden relevante Einflussgrößen abgeleitet, die einzeln untersucht werden, um die Prozessparameter zu ermitteln. Insbesondere Matrixviskosität, Niederhalterkraft und Injektionsdruck müssen für eine fehlerfreie, schnelle Fertigung richtig eingestellt werden. Zudem können höhere Temperaturen die Polymerisation beschleunigen und Taktzeiten verkürzen. Zuletzt werden Prozessfenster für Matrixviskosität, Niederhalterkraft und Ziehgeschwindigkeit ermittelt und Empfehlungen zur Vermeidung von Defekten abgeleitet.